Basiese konsep van drukwerk

1. Drukwerk: Die verwerkingsproses van die druk van blompatrone met sekere kleurvastheid op tekstiele met kleurstowwe of pigmente.

2. Klassifikasie van afdrukke

Die doel van drukwerk is hoofsaaklik materiaal en gare. Eersgenoemde heg die patroon direk aan die materiaal vas, sodat die patroon duideliker is. Laasgenoemde is om die patroon op 'n versameling gare wat parallel gerangskik is, te druk en die materiaal te weef om 'n vae patrooneffek te skep.

3. Die verskil tussen drukwerk en kleuring

(1) Verf is om die kleurstof eweredig op die tekstiel te verf om 'n enkele kleur te verkry. Drukwerk is die druk van een of meer kleure op dieselfde tekstielpatroon, in werklikheid plaaslike kleuring.

(2) Kleuring is die oplossing van kleurstof tot kleurstof, waar die kleurstof deur water op die materiaal gekleur word. Drukwerk met behulp van 'n slurry as 'n kleurmedium, waar die kleurstof of pigment op die materiaal gedruk word. Na droging word dit volgens die aard van die kleurstof of kleurstof gebruik vir stoom, kleurweergawe en ander opvolgbehandelings, sodat dit op die vesel gekleur of vasgemaak word. Laastens, na seep en water, word die drywende kleurstof en kleurpasta in die verf en chemiese middels verwyder.

4. Voorbehandeling voor drukwerk

Soortgelyk aan die verfproses, moet die materiaal voorbehandel word voor drukwerk om goeie benatbaarheid te verkry sodat die kleurpasta die vesel eweredig binnedring. Plastiekstowwe soos poliëster moet soms hittegevorm word om krimping en vervorming tydens die drukproses te verminder.

5. Metode van drukwerk

Volgens die drukproses is daar direkte drukwerk, anti-kleuring drukwerk en ontladingsdrukwerk. Volgens die druktoerusting is daar hoofsaaklik roldrukwerk, skermdrukwerkdrukwerken oordragdruk, ens. Wat die drukmetode betref, is daar handdruk en meganiese druk. Meganiese druk sluit hoofsaaklik skermdruk, roldruk, oordragdruk en spuitdruk in, die eerste twee toepassings is meer algemeen.

6. Drukmetode en die eienskappe daarvan

Stofdrukwerk volgens die druktoerusting kan verdeel word in: skermdruk, roldruk, hitte-oordragdruk, houtsjabloondruk, holplaatdruk, tie-dye, batik, spatdruk, handgeverfde druk, ensovoorts. Daar is twee drukmetodes van kommersiële belang: skermdruk en roldruk. Die derde metode is hitte-oordragdruk, wat van relatief lae belang is. Ander drukmetodes wat selde in tekstielproduksie gebruik word, is tradisionele houtstensildruk, wasvaleriaan (d.w.s. wasbestande) druk, garing-tie-dye-druk en bestande druk. Baie tekstieldrukkerye gebruik skermdruk en roldruk om materiale te druk. Die meeste hitte-oordragdrukwerk wat deur drukkerye uitgevoer word, word ook op hierdie manier gedruk.

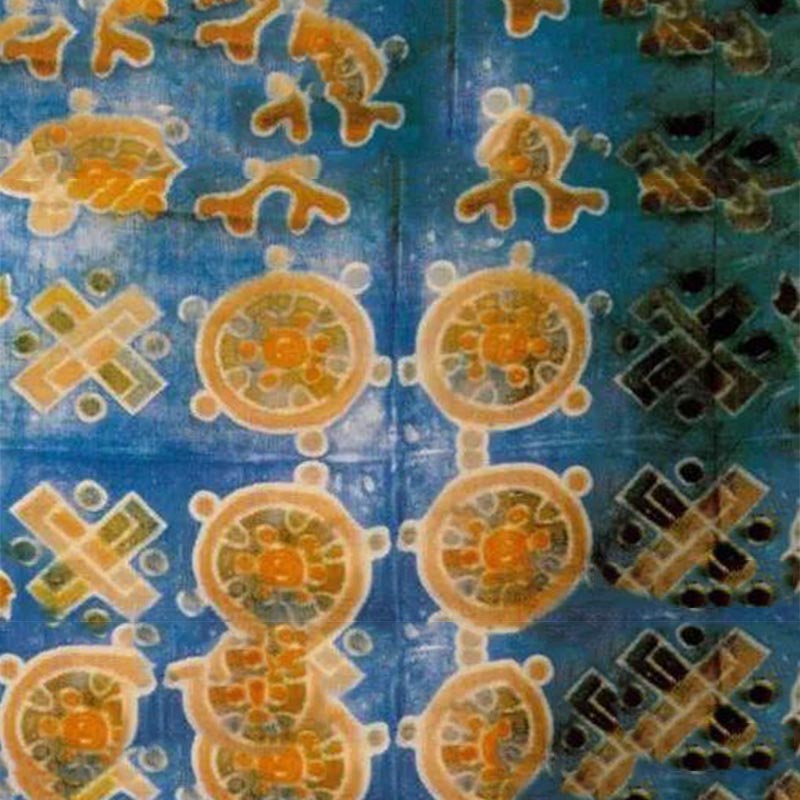

7. Tradisionele druktegnieke

(1) Houtsjabloondrukwerk: Die metode vandrukwerkop materiaal in verhoogde hout.

(2) hol-tipe drukwerk: Dit word hoofsaaklik in drie kategorieë verdeel: hol-tipe witpasta-anti-kleurstof indigo drukwerk, hol-tipe witpasta-anti-kleurstof drukwerk en hol-tipe kleurdruk direkte drukwerk.

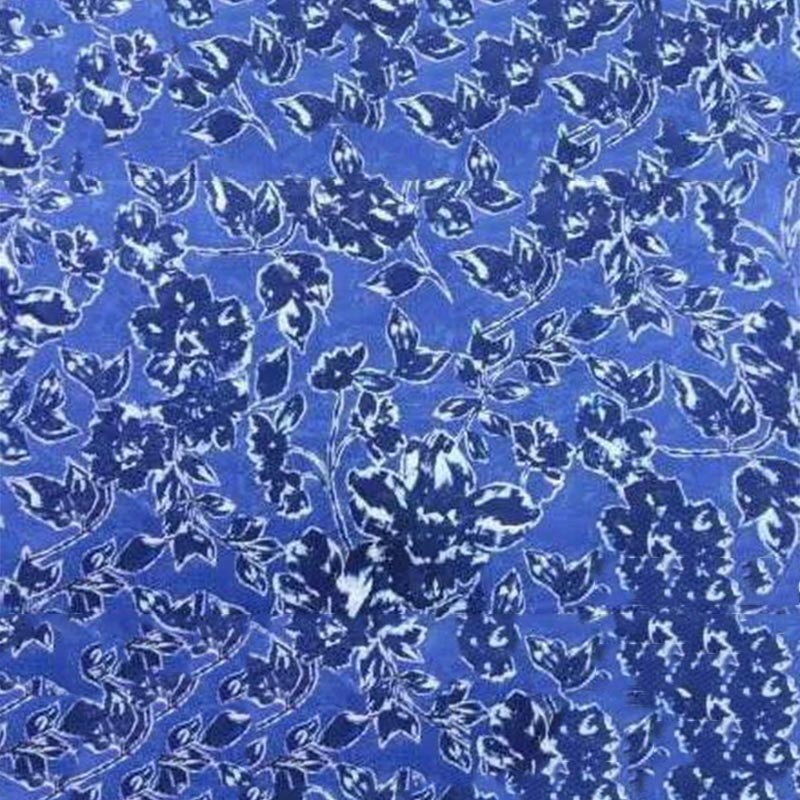

(3) Tie-dye-drukwerk: Die gebruik van tou op die leë lap, wat in 'n sekere vou vasgewerk en dan stewig vasgemaak word, na kleuring om patrone te verkry.

(4) Batikdrukwerk: Wend die dele wat patrone moet wys aan op katoen, sy en ander materiale, en verf of borsel dan om die wasvrye dele van die materiaal te verf, en verwyder dan die wasvlekke in kookwater of spesifieke oplosmiddels om die materiaal patrone te laat wys.

(5) Spatdruk: Spat of borsel die systof na willekeur met suurkleursel, en sprinkel dan sout op die skerm terwyl dit nie droog is nie, met die neutralisering van sout en suurkleursel, wat 'n natuurlike vloei van abstrakte patrone op die sy vorm. Dikwels word dit in sy gebruik.

(6) Handgeverfde drukwerk: 'n Drukmetode waar 'n pen direk in die kleurstof gedoop word om die patroon op die materiaal uit te beeld.

8. Skermdruk

Sifdrukwerk sluit die voorbereiding van 'n drukskerm in, 'n drukskerm (Die skerm wat vir die drukproses gebruik is, is eens van dun sy gemaak, die proses word sifdruk genoem) word gemaak van nylon, poliëster of draadstof met fyn gaas wat oor 'n hout- of metaalraam gespan is. Die skermstof word bedek met 'n ondeursigtige, nie-poreuse film. Waar daar 'n patroon is, moet die ondeursigtige film verwyder word, wat 'n skermplaat met fyn gaas laat, en hierdie area is die deel waar die patroon gedruk sal word. Die meeste kommersiële skermstowwe word eers met 'n fotosensitiewe film bedek, en dan word die film verwyder deur 'n fotosensitiewe metode om die patroon te onthul. Plaas 'n skerm oor die materiaal wat gedruk moet word vir drukwerk. Gooi die drukpasta in die drukraam en druk dit deur die gaas van die skerm met behulp van 'n skraper (’n instrument soortgelyk aan 'n ruitveër op 'n motorruit). Elke kleur in die drukpatroon benodig 'n aparte skerm, die doel is om 'n ander kleur te druk.

9. Handmatige skermdruk

Handdrukwerk word kommersieel op lang tafels (tot 60 meter) vervaardig. Die gedrukte rol lap word glad op die tafel versprei, en die oppervlak van die tafel word vooraf bedek met 'n klein hoeveelheid klewerige materiaal. Die drukker beweeg dan die raam voortdurend langs die hele tafel en druk een raam op 'n slag totdat die materiaal volledig gedruk is. Elke raam stem ooreen met 'n gedrukte patroon. Die produksietempo van hierdie metode is 50-90 meter per uur. Kommersiële handdrukwerk word ook in groot hoeveelhede gebruik om gesnyde stukke te druk. In dielapDie drukproses, die kledingmaakproses en die drukproses word saam gerangskik.

Pasgemaakte of unieke ontwerpe word op die stukke gedruk voordat hulle aanmekaar gewerk word. Omdat handmatige skermdruk groot gaasrame vir groot patrone kan produseer, kan materiale soos strandhanddoeke, innoverende gedrukte voorskoot, gordyne en stortgordyne ook met hierdie drukmetode gedruk word. Handmatige skermdruk word ook gebruik om beperkte hoeveelhede hoogs modieuse vroueklere te druk en om klein hoeveelhede marktoetsprodukte te druk.

(1) Outomatiese skermdruk

Outomatiese skermdruk (of platskermdruk) is dieselfde as handmatige skermdruk, behalwe dat die proses outomaties is, dus is dit vinniger. Die gedrukte materiaal word deur 'n wye rekkie na die skerm vervoer, eerder as om op 'n lang tafel geplaas te word (soos die geval is met handmatige skermdruk). Soos handmatige skermdruk, is outomatiese skermdruk 'n onderbroke eerder as 'n deurlopende proses.

In hierdie proses beweeg die materiaal onder die skerm, stop dan, en die skerm word deur 'n skraper gekrap (outomatiese skraap), waarna die materiaal aanhou beweeg onder die volgende raam, teen 'n produksietempo van ongeveer 500 meter per uur. Outomatiese skermdruk kan slegs vir die hele rol materiaal gebruik word, gesnyde stukke word gewoonlik nie op hierdie manier gedruk nie. As 'n kommersiële produksieproses, as gevolg van die voorkeur vir sirkelvormige skermdruk met hoër produksiedoeltreffendheid, neem die uitset van outomatiese skermdruk (verwys na platskermdruk) af.

(2) Roterende skermdruk

Roterende skermdruk verskil op verskeie belangrike maniere van ander skermdrukmetodes. Roterende skermdruk, soos die roldruk wat in die volgende afdeling beskryf word, is 'n deurlopende proses waarin die gedrukte materiaal deur 'n wye rubberband onder 'n bewegende silinder vervoer word. In skermdruk is die produksiespoed van sirkelvormige skermdruk die vinnigste, groter as 3 500 meter per uur. Gebruik naatlose geperforeerde metaalgaas of plastiekgaas. Die grootste sirkel is groter as 40 duim in omtrek, dus is die grootste blomruggrootte ook groter as 40 duim. Roterende skermdrukmasjiene van meer as 20 stelle kleure is ook vervaardig, en hierdie drukmetode vervang stadig silinderdruk.

(3) Roldrukwerk

Soortgelyk aan koerantdrukwerk, is roldrukwerk 'n hoëspoedproses wat meer as 6 000 meter gedrukte materiaal per uur kan produseer. Hierdie metode word ook meganiese drukwerk genoem. In roldrukwerk word die patroon op die materiaal gedruk deur 'n gegraveerde koperdrom (of roller). Die koperdrom kan noukeurig gerangskik met baie fyn lyne gekerf word, sodat dit baie gedetailleerde, sagte patrone kan druk. Byvoorbeeld, die fyn, digte Pelizli-roldrukwerk is 'n tipe patroon wat deur roldrukwerk gedruk word.

Silindergravering moet heeltemal ooreenstem met die ontwerp van die patroonontwerper, en elke kleur benodig 'n graveerrol (in die tekstielbedryf spesiale drukverwerking, vyf-roldruk, ses-roldruk, ens., wat algemeen gebruik word om vyf stelle kleure of ses stelle kleure roldruk voor te stel). Roldruk is die minste gebruikte massadrukproduksiemetode, en die produksie bly elke jaar afneem. Hierdie metode sou nie ekonomies wees as die hoeveelhede wat vir elke patroon geproduseer word nie baie groot was nie.

(4) Hitte-oordragdrukwerk

Die beginsel van hitte-oordragdruk is ietwat soortgelyk aan die oordragdrukmetode. In hitte-oordragdruk word die patroon eers op papier gedruk wat verspreide kleurstowwe en drukink bevat, en dan word die gedrukte papier (ook bekend as oordragpapier) gestoor vir gebruik in tekstieldrukkers. Wanneer die materiaal gedruk word, laat die hitte-oordragdrukmasjien die oordragpapier en die ongedrukte oppervlak aan mekaar kleef, en gaan deur die masjien teen ongeveer 210 °C (400T). By sulke hoë temperature sublimeer die kleurstof op die oordragpapier en dra dit oor na die materiaal, wat die drukproses voltooi sonder verdere verwerking. Die proses is relatief eenvoudig en vereis nie die kundigheid wat nodig is in die produksie van roldruk of roterende skermdruk nie. Dispersiekleurstowwe is die enigste kleurstowwe wat kan sublimeer, en in 'n sekere sin die enigste kleurstowwe wat blomme kan hitte-oordra, dus kan die proses slegs gebruik word op materiale wat bestaan uit vesels wat 'n affiniteit vir sulke kleurstowwe het, insluitend asetaatvesels, akrilonitrielvesels, poliamiedvesels (nylon) en poliëstervesels.

(5) Straaldruk

Straaldrukwerk is om klein druppels kleurstof te spuit wat op die presiese posisie van die materiaal bly. Die spuitstuk en patroonvorming wat gebruik word om die kleurstof te spuit, kan deur die rekenaar beheer word, en kan komplekse patrone en presiese patroonsiklusse verkry. Straaldrukwerk elimineer die vertraging en koste wat verband hou met graveerrollers en die maak van skerms, 'n mededingende voordeel in 'n vinnig veranderende tekstielmark.

Die straaldrukstelsel is buigsaam en vinnig, en kan vinnig van een patroon na 'n ander verander. Gedrukte materiale word nie gespan nie (dit wil sê, die patroon word nie vervorm deur strek nie), en die oppervlak van die materiaal word nie gerol nie, wat potensiële probleme soos stofpluis of vlies uitskakel. Hierdie proses kan egter nie fyn patrone druk nie, die buitelyn van die patroon word vaag. Tans word die straaldrukmetode amper vir tapytdruk gebruik, en dit is nie 'n belangrike proses vir kleretekstieldruk nie. Met die navorsing en ontwikkeling van meganiese en elektroniese beheertegnologie kan hierdie situasie egter verander.

Plasingstyd: 22 Januarie 2025